Twój koszyk jest obecnie pusty!

Jakie warunki otoczenia należy uwzględnić?

Brakuje jakiegoś tematu?

Pomimo naszej obszernej wiki nie znalazłeś informacji, których szukałeś? W takim razie nie wahaj się skontaktować z nami bezpośrednio.

Nasz zespół z przyjemnością pomoże Ci osobiście – czy to z konkretnymi aplikacjami, niestandardowymi produktami czy brakującymi treściami. Wspólnie znajdziemy właściwe rozwiązanie.

Autor:

Ostatnia aktualizacja:

Krytyczny aspekt projektowania, który decyduje o trwałości i niezawodności napędu w rzeczywistych warunkach.

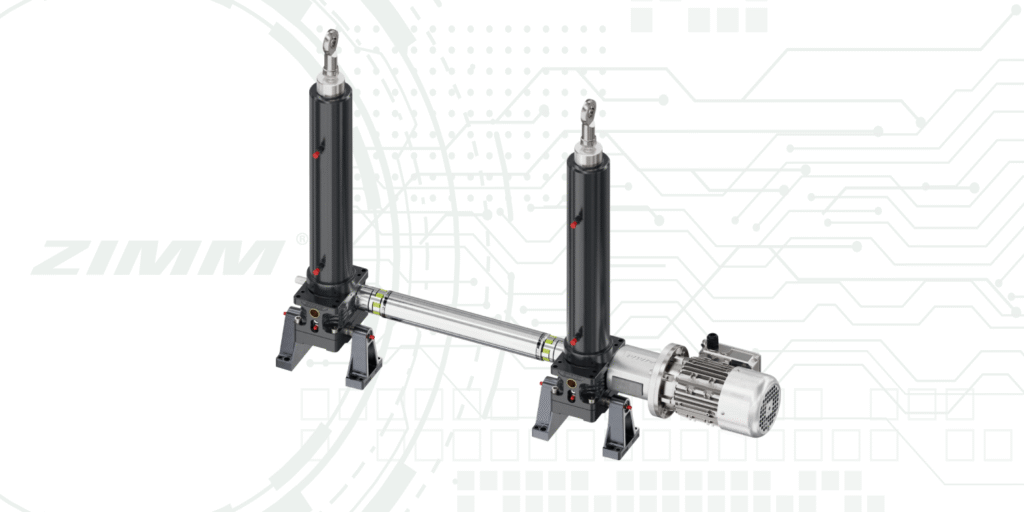

Podnośniki śrubowe są stosowane w bardzo różnych środowiskach – od czystych pomieszczeń po trudne warunki przemysłowe i zewnętrzne. Wczesne uwzględnienie warunków otoczenia jest kluczowe dla wyboru i konfiguracji systemu napędowego, aby uniknąć korozji, przedwczesnego zużycia i nieplanowanych przestojów.

Temperatura

Większość podnośników śrubowych jest zaprojektowana dla zakresu temperatur od ok. –20 °C do +80 °C.

- Niskie temperatury: Poniżej temperatury zamarzania lepkość smaru znacznie wzrasta. Zwiększa to moment rozruchowy oraz moment jałowy i może ograniczać osiągalną prędkość obrotową. W takich zastosowaniach wymagane są specjalne smary niskotemperaturowe na bazie syntetycznej, które zachowują swoje właściwości smarne w niskich temperaturach.

- Wysokie temperatury: W pobliżu pieców lub przy wysokim czasie włączenia (ED) środek smarny musi być stabilny termicznie. W takich przypadkach stosuje się smary wysokotemperaturowe. Jednocześnie należy upewnić się, że temperatura robocza podnośnika nie przekracza dopuszczalnych wartości granicznych, aby uszczelki i środek smarny nie uległy uszkodzeniu.

Wilgoć i korozja

- Wersja standardowa: Lakierowane podnośniki standardowe zapewniają podstawową ochronę przed korozją w typowych środowiskach przemysłowych.

- Wysoka wilgotność powietrza / rozpryski wody:W wilgotnym otoczeniu, w zastosowaniach zewnętrznych lub w obszarach poddawanych regularnemu czyszczeniu sensowne są dodatkowe środki ochrony antykorozyjnej, np.:

- Śruby ze stali nierdzewnej w celu uniknięcia korozji śruby podnoszącej

- Powłoki specjalne lub obudowy ze stali nierdzewnej

- ulepszone uszczelnienia zapobiegające przedostawaniu się wilgoci do wnętrza przekładni

Brud, kurz i cząstki ścierne

- Zagrożenie: Brud, kurz, piasek, wióry metalowe lub inne cząsteczki na śrubie podnoszącej działają jak pasta ścierna. Podczas ruchu są one wciągane do nakrętki i prowadzą do szybkiego zużycia gwintu oraz uszczelek.

- Środki ochronne: Najskuteczniejszym środkiem jest mieszek osłonowy lub osłona spiralna, która otacza śrubę i chroni ją przed zanieczyszczeniami. W silnie zanieczyszczonym otoczeniu takie osłony są praktycznie warunkiem koniecznym dla uzyskania długiej żywotności.

Media agresywne i wymagania specjalne

- Chemikalia: W przemyśle chemicznym lub galwanizerniach opary i ciecze mogą atakować materiały. Należy tutaj wybrać materiały odporne chemicznie (np. specjalne stale nierdzewne) i odpowiednie materiały uszczelniające (np. Viton).

- Przemysł spożywczy: Obowiązują podwyższone wymagania higieniczne. Systemy muszą być łatwe do czyszczenia; standardem są tu gładkie powierzchnie, wykonania ze stali nierdzewnej oraz smary dopuszczone do stosowania w przemyśle spożywczym (np. z atestem NSF-H1).

- Pomieszczenia czyste / próżnia:Zastosowania w produkcji półprzewodników, laboratoriach lub w próżni wymagają materiałów o niskim stopniu odgazowania i specjalnie dobranych środków smarnych; często konieczne są wykonania specyficzne dla klienta.

Staranna analiza warunków otoczenia na etapie wstępnym umożliwia konfigurację podnośnika śrubowego, który będzie pracować niezawodnie i trwale nawet w wymagających warunkach – zapewniając tym samym dostępność całego urządzenia.