Twój koszyk jest obecnie pusty!

Jakie są opcje silników i sterowania?

Brakuje jakiegoś tematu?

Pomimo naszej obszernej wiki nie znalazłeś informacji, których szukałeś? W takim razie nie wahaj się skontaktować z nami bezpośrednio.

Nasz zespół z przyjemnością pomoże Ci osobiście – czy to z konkretnymi aplikacjami, niestandardowymi produktami czy brakującymi treściami. Wspólnie znajdziemy właściwe rozwiązanie.

Autor:

Ostatnia aktualizacja:

Od prostego napędu do inteligentnego systemu ruchu – odpowiednie rozwiązanie do każdego wymagania.

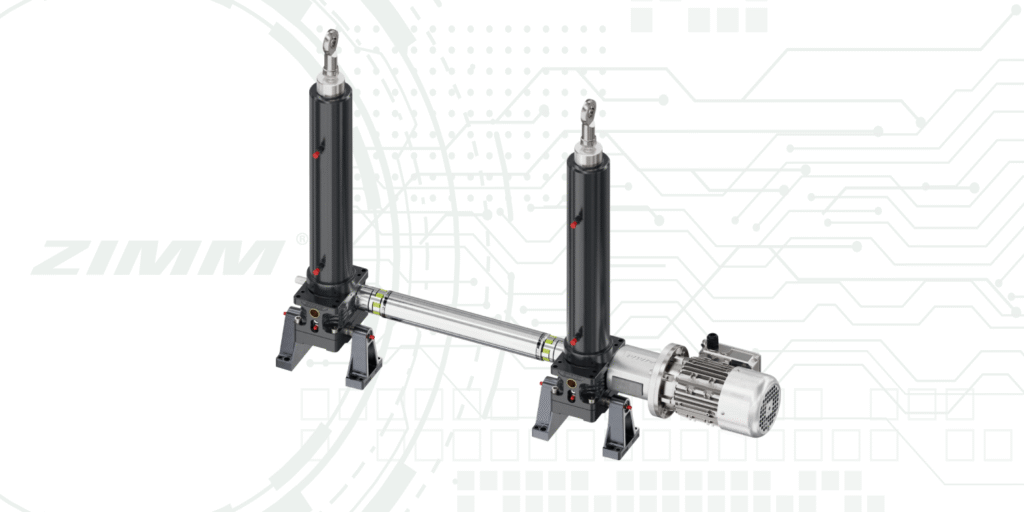

Wybór silnika i sterowania w decydującym stopniu determinuje funkcjonalność, komfort i możliwość integracji systemu podnoszenia śrubowego. Zakres obejmuje zarówno proste aplikacje włącz/wyłącz, jak i złożone, zsynchronizowane systemy z precyzyjną kontrolą pozycji i prędkości – zarówno dla podnośników śrubowych, jak i dla elektromechanicznych aktuatorów w systemie modułowym ZIMM.

Silniki: Źródło mocy systemu

Wybór silnika zależy od zastosowania, wymaganej mocy i dostępnego zasilania.

- Silniki asynchroniczne trójfazowe (AC): Standardowy napęd dla większości przemysłowych systemów podnośników śrubowych. Są solidne, ekonomiczne i łatwe w utrzymaniu. W połączeniu z falownikiem umożliwiają zmienną regulację prędkości, a także funkcje takie jak łagodny rozruch i łagodne zatrzymanie.

- Silniki prądu stałego (DC): Często w wersji 12 V lub 24 V. Stosowane są w aplikacjach mobilnych lub systemach o niższym napięciu, na przykład w ergonomicznych stanowiskach pracy lub w rozwiązaniach medycznych i OEM z własnym zasilaniem.

- Serwonapędy lub silniki krokowe: Do zastosowań wysoce dynamicznych z wysokimi wymaganiami dotyczącymi dokładności pozycjonowania i sterowalności – np. w automatyce lub w osiach, które muszą być dokładnie zsynchronizowane z innymi ruchami w procesie.

Sterowanie: Mózg systemu

Sterowanie to inteligencja, która steruje silnikiem i zarządza funkcjami systemu.

- Proste sterowanie stycznikowe: Do prostych ruchów góra/dół ze stałą prędkością. Sterowanie odbywa się za pomocą przycisków, które bezpośrednio włączają i wyłączają silnik – solidne rozwiązanie dla wielu podstawowych zastosowań.

- Falowniki: Umożliwiają bezstopniową regulację prędkości obrotowej silników AC. Nowoczesne przemienniki częstotliwości oferują dodatkowo łagodny rozruch, łagodne zatrzymanie i różne rampy, co chroni mechanikę i poprawia jakość pozycjonowania.

- Zintegrowane sterowanie systemowe: Wyspecjalizowane skrzynki sterujące, zoptymalizowane do obsługi systemów podnoszenia. Typowe funkcje: Regulacja synchronizacji: w systemach z wieloma silnikami sterownik monitoruje pozycję każdego pojedynczego napędu (np. za pomocą enkoderów) i aktywnie reguluje, aby zapewnić dokładną synchronizację.

- Wiele kanałów silnikowych: Skrzynka sterująca może sterować dwoma, czterema lub więcej silnikami równolegle i synchronicznie.

- Łagodny dojazd do pozycji krańcowej: Ruch jest celowo spowolniony przed osiągnięciem pozycji końcowej, aby uniknąć gwałtownych zatrzymań.

- Podłączenie elementów sterujących: Standardowe interfejsy do przycisków ręcznych, klawiatur pamięci lub sygnałów zewnętrznych (np. ze sterownika PLC).

- Funkcje bezpieczeństwa: Wejścia dla listew zabezpieczających przed zgnieceniem, wyłączników krańcowych lub sygnałów przeciążenia, które zatrzymują system w przypadku błędu.

Elementy sterujące: Interfejs użytkownika

Rodzaj obsługi jest dostosowany do zastosowania:

- Prosty przycisk góra/dół: Najbardziej podstawowa forma obsługi do ręcznej regulacji ze stałą prędkością.

- Sterowanie z pamięcią (funkcja memory): Umożliwia zapisywanie i wywoływanie wielu predefiniowanych pozycji za naciśnięciem przycisku – często w połączeniu z cyfrowym wyświetlaczem wysokości lub pozycji, np. w ergonomicznych stanowiskach pracy.

- Integracja z nadrzędnym sterownikiem (PLC): W zautomatyzowanych systemach podnośnik jest sterowany bezpośrednio przez centralny sterownik maszyny za pomocą sygnałów cyfrowych lub analogowych; informacje zwrotne, takie jak pozycja, status lub błąd, mogą być włączone do logiki sterowania.

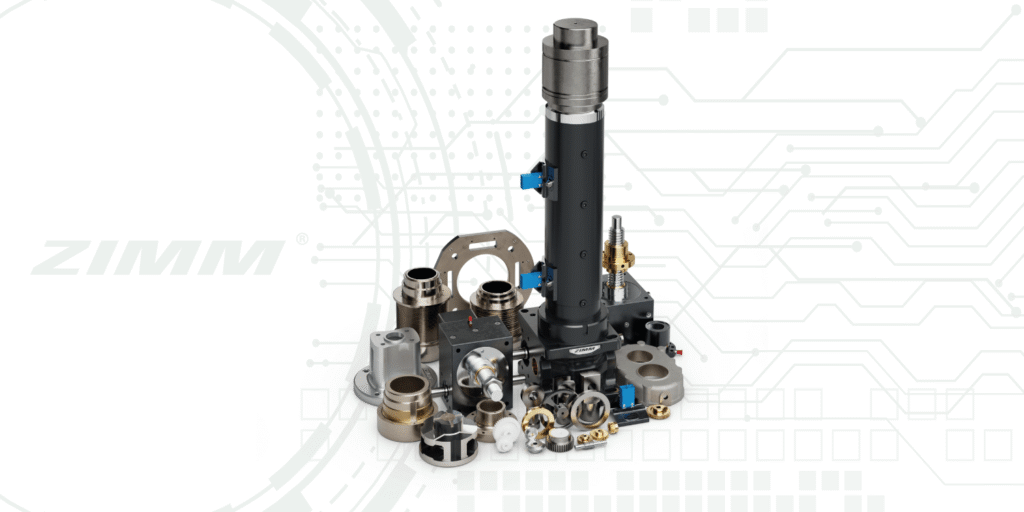

Połączenie odpowiedniego silnika, właściwego sterowania i elementu obsługowego dostosowanego do aplikacji przekształca system podnośników śrubowych w przyjazny dla użytkownika, precyzyjny i łatwy do zintegrowania system ruchu – dostosowany do indywidualnych wymagań i zawsze rozszerzalny za pomocą systemu modułowego ZIMM.